(一)尼龙的分类及特性

聚酰胺纤维俗称尼龙(

Nylon

),英文名称

Polyamide

(简称

PA

),密度

1.15g/cm3

,是分子主链上含有重复酰胺基团—

[NHCO]

—的热塑性树脂总称,包括脂肪族

PA

,脂肪—芳香族

PA

和芳香族

PA

。

其中脂肪族

PA

品种多,产量大,应用广泛,其命名由合成单体具体的碳原子数而定。由美国**化学家卡罗瑟斯和他的科研小组发明。

分类

1

、根据二元胺和二元酸的碳原子数,由两种单体合成的尼龙有:

46

、

66

、

610

、

612

、

613

、

1010

、

1313

。

2

、根据单体所含的碳原子数命名有:尼龙

4

、

5

、

6

、

7

、

8

、

9

、

11

、

12

、

13

。

特性

1

、尼龙有优良的韧性、自润滑性、耐磨性、耐化学性、气体透过性、及耐油性、无毒和容易着色等优点,所以尼龙在工业上得到广泛应用。

冲击强度高

(

高过

ABS` POM

但比

PC

低

)

。热变形温度低

,

吸湿性大

,

尺寸稳定性差。

2

、*常用的

PA66

在尼龙材料中结构*强

, PA6

具有*佳的加工性能。

(二)尼龙的工艺特性

(

1

)尼龙的流变特性

尼龙大多数为结晶性树脂,当温度超过其熔点后,其熔体粘度较小,熔体流动性极好,应防止溢边的发生。同时由于熔体冷凝速度快,应防止物料阻塞喷嘴、流道、浇口等引起制品不足现象。模具溢边值

0.03

,而且熔体粘度对温度和剪切力变化都比较敏感,但对温度更加敏感,降低熔体粘度先从料筒温度入手。

(

2

)尼龙的吸水性与干燥

尼龙的吸水性较大,潮湿的尼龙在成型过程中,表现为粘度急剧下降并混有气泡制品表面出现银丝,所得制品机械强度下降,所以加工前材料必需干燥。

尼龙

66

干燥温度

(

3

)结晶性

除透明尼龙外

,

尼龙大都为结晶高聚物

,

结晶度高

,

制品拉伸强度、耐磨性、硬度、润滑性等项性能有所提高,热膨胀系数和吸水性趋于下降,但对透明度以及抗冲击性能有所不利。

模具温度对结晶影响较大

,

模温高结晶度高

,

模温底结晶度低。

(

4

)收缩率

与其他结晶塑料相似,尼龙树脂存在收缩率较大的问题

,

一般尼龙的收缩同结晶关系*大

,

当制品结晶度大时制品收缩也会加大

,

在

成型过程中降低模具温度

加大注射压力

降低料温都会减小收缩

,

但制品内应力加大易变形

.

比如

PA66

收缩率

1.5-2%

对于没有添加剂的产品,

PA6

的收缩率在

1%

到

1.5%

之间。加入玻璃纤维添加剂可以使收缩率降低到

0.3%

(但和流程相垂直的方向还要稍高一些)。

(

5

)成型设备

尼龙成型时,主要注意防止

“

喷嘴的流涎现象

”

,因此对尼龙料的加工一般选用自锁式喷嘴。

另外*好选择塑化容量适当大些的注塑机。

(

6

)制品与模具

1

、制品的壁厚

尼龙的流长比为

150-200

之间,尼龙的制品壁厚不底于

0.8mm

一般在

1-3.2mm

之间选择,而且制品的收缩与制品的壁厚有关,壁厚越厚收缩越大。

2

、排气

尼龙树脂的溢边值为

0.03mm

左右,所以排气孔槽应控制在

0.025

以下。

3

、模具温度

制品壁薄难成型或要求结晶度高的模具加温控制,要求制品有一定的柔韧性的一般采用冷水控温。

4

、流道和浇口浇口孔径不要小于

0.5*t

(这里

t

为塑件厚度)。用潜入式浇口,浇口的*小直径应当是

0.75mm

(三)尼龙的成型工艺

料筒温度

(

1

)因尼龙是结晶型聚合物,所以熔点明显,尼龙类树脂在注塑时所选择的料筒温度同树脂本身的性能、设备、制品的形状因素有关。

(

2

)过高的料温易使胶件出现色变、质脆及银丝,而过低的料温使材料很硬可能损伤模具及螺杆。

(

3

)一般尼龙

6

的熔体温度*低为

210

℃

,尼龙

66

为

260

℃

。由于尼龙的热稳定性较差,所以不宜高温长时间在料筒中停留,以免引起物料变色发黄,同时由于尼龙的流动性较好,温度超过其熔点后就流动迅速。

注射压力

尼龙溶体的粘度低,流动性好,但是冷凝速度较快,在形状复杂和壁厚较薄的制品上易出现不足问题,故还是需要较高的注射压力,尤其是加了玻纤。

通常压力过高,制品会出现溢边问题;压力过低,制品会产生波纹、气泡、明显的熔结痕或制品不足等缺陷,大多数尼龙品种的注射压力不超过

120MPA

,一般在

60-100MPA

范围内选取是满足大部分制品的要求,只要制品不出现气泡、凹痕等缺陷,一般不希望采用较高的保压压力,以免造成制品内应力增加。

注射速度

对尼龙而言,注塑速度以快为益,可以防止因冷却速度过慢而造成的波纹,充模不足问题。快的注射速度对制品的性能影响并不突出。

模具温度

(

1

)模具温度对结晶度及成型收缩率有一定的影响,高模温结晶度高、耐磨性、硬度、弹性模量增加、吸水性下降、制品的成型收缩率增加,适合厚制品;低模温结晶度低、韧性好、伸长率较高、收缩率下降,适合透明性好的薄制品。

(

2

)如果壁厚大于

3mm

,建议使用

20~40C

的低温模具。对于玻璃增强材料模具温度应大于

80C

。

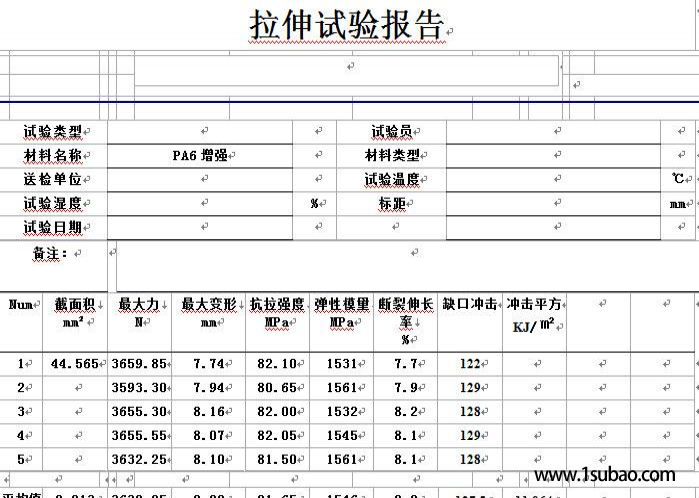

(四)尼龙成型工艺参数表

![本地图片,请重新上传]() ![图片]() ![本地图片,请重新上传]() (五)

尼龙加工注意事项

1

、再生料的使用

*好不超过三次,以免引起制品变色或机械物理性能的急剧下降,应用量应控制在

25%

以下,过多会引起工艺条件的波动,再生料与新料混合必须进行干燥。

2

、安全须知

尼龙类树脂开机时应首先开启喷嘴温度,然后在给料筒加温,当喷嘴阻塞时,切忌面对喷孔,以防料筒内的溶体因压力聚集而突然释放,发生危险。

3

、脱模剂的使用

使用少量的脱模剂有时对气泡等缺陷有改善和消除的作用。尼龙制品的脱模剂可选用硬脂酸锌和白油等,也可以混合成糊状使用,使用时必须量少而均匀,以免造成制品表面缺陷。

4

、在停机时要清空螺杆

,防止下次生产时,扭断螺杆。

(六)

尼龙制品后处理

尼龙制品的后处理,是为了防止和消除制品中的残留应力或因吸湿作用所引起的尺寸变化。后处理方法有热处理法和调湿法两种。

1 .

热处理

常用方法在矿物油、**、液体**等高沸点液体中,热处理温度应高于使用温度

10

-20

℃

,处理时间视制品壁厚而异,厚度在

3mm

以下为

10-15

分钟,厚度为

3-6mm

时间为

15-30

分钟,经热处理的制品应注意缓慢冷却至室温,以防止骤冷引起制品中应力重新生成。

2.

调湿处理

调湿处理主要是对使用环境湿度较大的制品而进行的,其办法有两种:一沸水调湿法;二***水溶液调湿法(***与水的比例为

1.25:1,

沸点

121

℃

)。

沸水调湿法简便,只要将制品放置在湿度为

65%

的环境下,使其达到平衡吸湿量即可

,

但时间较长

,

而***水溶液调湿法的处理温度为

80-100

***水溶液调湿法

,

处理时间主要取决制品壁厚,当壁厚为

1.5mm

时约

2

小时

,3mm

为

8

小时,

6mm

为

16-18

小时。

(七)尼龙制品常见缺陷与处理

欠注

-

注塑压力不稳定

一般这种情况与注塑机的射咀孔过小有关,因为射咀是同模具长期接触的,模具温度很低

20

-90

℃

,射咀温度

240

-280

℃

。他们之间存在温差难免会发生热交换,当射咀的温度降到尼龙的熔点以下时,射咀孔被冻结,在下次注射时得大的压力冲开,造成压力损失产生欠注,但这时加大注塑压力后,生产几模后又会涨模。

从现象看是注塑机注塑不稳定,其实是射咀孔过小,加大射咀孔这个现象就会消失。

例如:

PA POM ABS

这几种材料都会产生这种问题。

波浪形流痕

产生机理是胶料在模腔内流速过慢,冻结后的胶料没有办法贴紧模具。

解决方法:

1

、提高注射速度;

2

、提高模具温度;

3

、提高料筒温度;

4

、适当增加射咀孔径或浇口。

银丝

产生机理是塑化好的料中有气体,在注射时气体在模具表面被强行压出,在制品表面出现白色的丝纹。

解决方法:

1

、检查是否原料潮湿或混入其他原料;

2

、检查原料是否在料筒中分解(料筒温度过高,螺杆转速过快);

3

、检查射咀孔是否过小;

4

、检查是否模温过低;

5

、模具排气不良;

6

、浇口尺寸是否过小;

7

、背压过低,再生料应用过多。

熔接痕

产生机理是在流动末端胶料温度很低结合性较差压力传递弱,这样使两股料流结合不紧密。

解决方法:

1

、提高注射压力、速度;

2

、提高模温;

3

、提高料温;

4

、改善模具排气。

缩孔

产生机理是制品欠注或缩水。

如果是欠注用欠注方法解决;如果是缩水用缩水的方法解决。

焦斑

产生机理是注射时胶料高速占领模腔当模腔内的气体来不及排除时,这部分气体被压缩,气体压缩后升温把制品烧焦。

解决方法:

1

、降低注塑速度或压力;

2

、降低熔体温度;

3

、改善模具排气;

4

、减小合模力;

5

、增大射咀孔径。

脱模不良

1

、模温控制不当,使各部收缩不均造成包模力不均。

2

、制品内注射残余应力大,使其产生大的包模力致使脱模困难。

解决方法:

1

、降低注射、保压压力;

2

、降低注射、保压时间;

3

、提高或降低料温;

4

、提高或降低模温;

5

、检查模具拔模斜度。

翘曲变形

产生机理是制品内应力过大、制品收缩不均。

制品内应力过大:

1

、降低注射压力,降低注射时间,降低保压压力,降低保压时间

2

、提高料温,提高模具温度。

制品收缩不均:

1

、降低料温,降低模具温度,提高冷却时间。

2

、提高注射压力,提高注射时间,提高保压压力,提高保压时间。

其他原因:

1

、浇口位置设定不合理;

2

、制品壁厚设置不合理;

3

、模具结构设置不合理。

喷嘴流涎

这是在生产尼龙经常遇到的问题。

解决方法:

1

、加大后抽胶;

2

、降低料温、降低喷嘴温度;

3

、原料干燥不充分;

4

、加弹*射咀。

塑化不良

1

、背压过低;

2

、料筒温度过低;

3

、螺杆转速过快;

4

、成型周期太短。

|

生成海报

生成海报